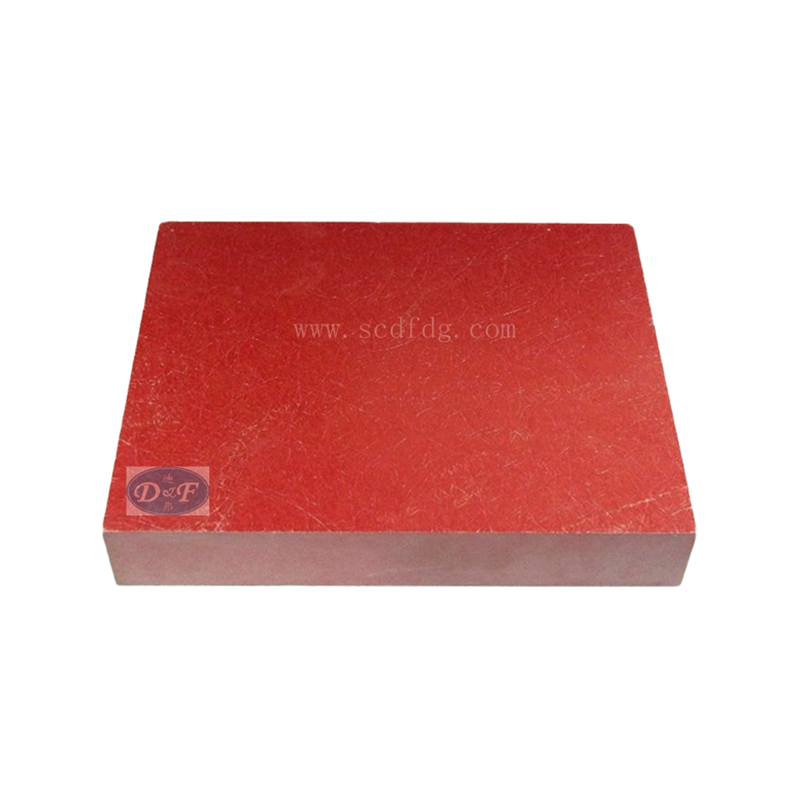

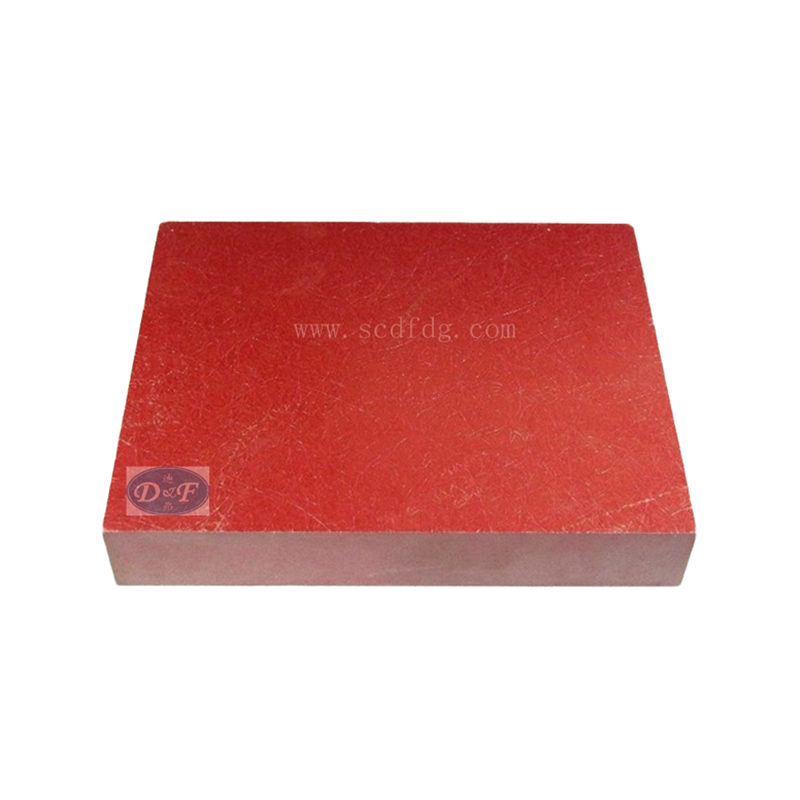

יריעת למינציה מפוליאסטר זכוכית בלתי רוויה GPO-3 (UPGM203)

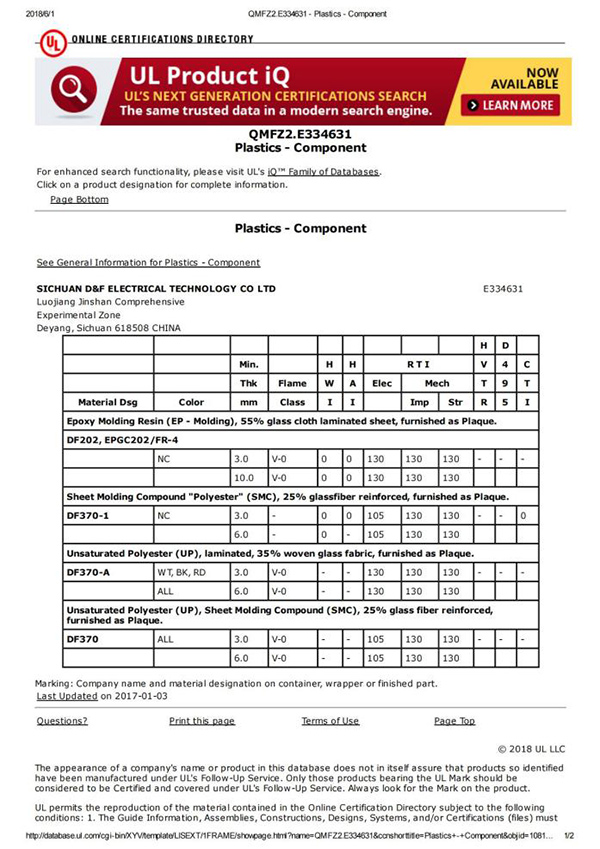

יריעת GPO-3 (נקראת גם GPO3, UPGM203) מורכבת ממחצלת זכוכית נטולת אלקליות, ספוגה ומודבקת בשרף פוליאסטר בלתי רווי, ומולמינה תחת טמפרטורה גבוהה ולחץ גבוה בתבנית. יש לה יכולת עיבוד טובה, חוזק מכני גבוה, תכונות דיאלקטריות טובות, עמידות מצוינת למעקב אחר הוכחה ועמידות לקשת. היא בעלת הסמכת UL ועברה את בדיקות REACH ו-RoHS וכו'. היא נקראת גם יריעת GPO-3 או GPO3, לוח בידוד GPO-3 או GPO3.

זה ישים לייצור רכיבים מבניים ותומכים מבודדים או חלקים במנועים חשמליים מסוג F, שנאים, גלגלי החלפה, מפסקי זרם וציוד חשמלי. ניתן לעצב את ה-UPGM ישירות לפרופילים שונים או לחלקי מבנה מבודדים.

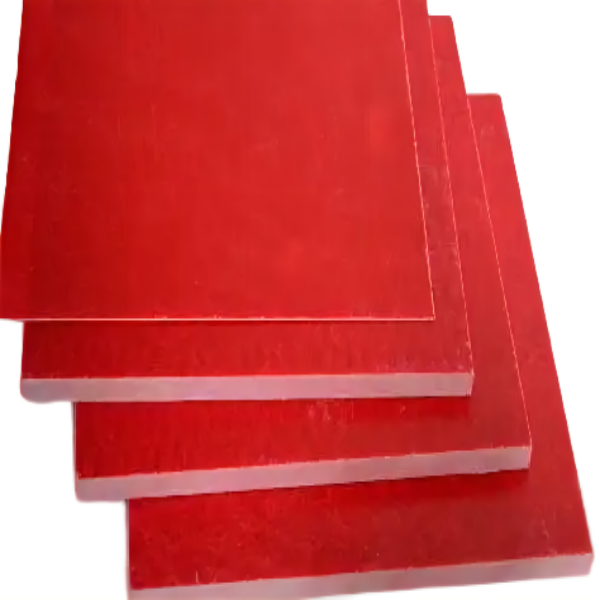

טווח עובי2 מ"מ --- 60 מ"מ

גודל גיליון1020 מ"מ * 2010 מ"מ, 1000 מ"מ * 2000 מ"מ, 1220 מ"מ * 2440 מ"מ ועובי ו/או גדלים אחרים שסוכמו

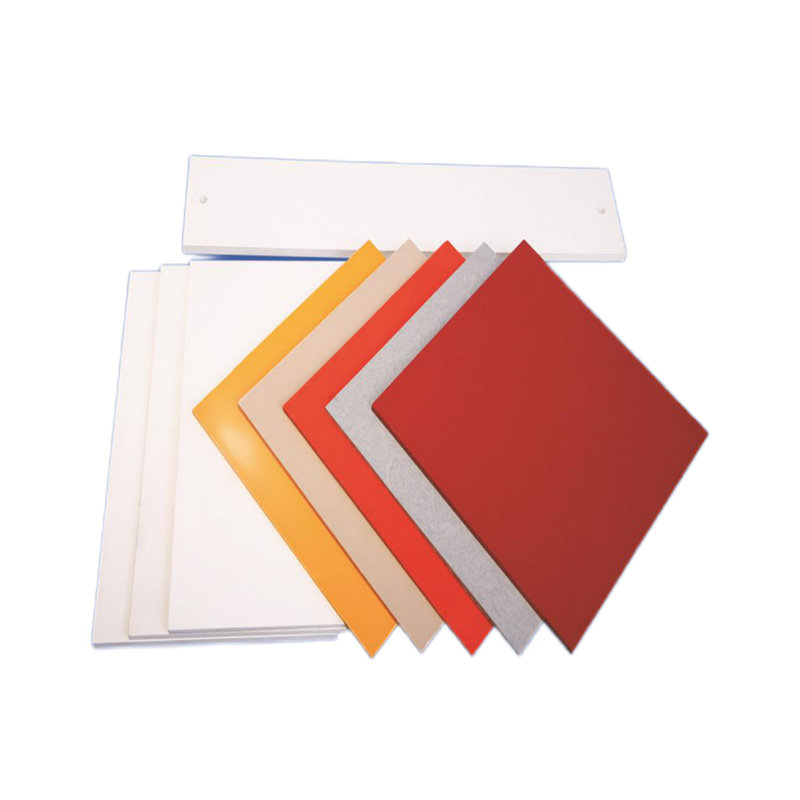

צבע ראשיאדום, לבן או צבעים אחרים שניתן היה לנהל משא ומתן עליהם

מלבד יריעות הלמינציה UPGM, אנו מייצרים ומספקים גם את יריעות EPGM 203, מידות היריעות זהות לאלו של GPO-3. הצבע הוא צהבהב או ירוק. אנא צרו איתי קשר לקבלת מידע נוסף.

דרישות טכניות

הוֹפָעָה

פני השטח שלו צריכים להיות שטוחים וחלקים, נקיים משלפוחיות, קמטים או סדקים, וללא פגמים קטנים אחרים כגון שריטות, שקעים וצבעים לא אחידים.

t רגילגובה וסוֹבלָנוּת

| עובי נומינלי (מ"מ) | סובלנות מותרת (מ"מ) | עובי נומינלי (מ"מ) | סובלנות מותרת (מ"מ) | |

| 0.8 | +/-0.23 | 12 | +/-0.90 | |

| 1.0 | +/-0.23 | 14 | +/-1.00 | |

| 2.0 | +/-0.30 | 16 | +/-1.10 | |

| 3.0 | +/-0.35 | 20 | +/-1.30 | |

| 4.0 | +/-0.40 | 25 | +/-1.40 | |

| 5.0 | +/-0.55 | 30 | +/-1.45 | |

| 6.0 | +/-0.60 | 40 | +/-1.55 | |

| 8.0 | +/-0.70 | 50 | +/-1.75 | |

| 10.0 | +/-0.80 | 60 | +/-1.90 | |

| הערה: עבור יריעות בעלות עובי שאינו נומינלי שאינו מופיע בטבלה זו, הסטייה המותרת תהיה זהה לזו של העובי הגדול הבא. | ||||

תכונות פיזיקליות, מכניות וחשמליות

| נכסים | יְחִידָה | ערך סטנדרטי | ערך טיפוסי | שיטת בדיקה | ||

| צְפִיפוּת | גרם/סמ"ק | 1.65~1.95 | 1.8 | GB/T 1033.1-2008 | ||

| (שיטה א') | ||||||

| ספיגת מים, עובי 3 מ"מ | % | ≤ 0.2 | 0.16 | ASTM D790-03 | ||

| חוזק כיפוף, בניצב לשכבות (לאורך) | במצב רגיל | MPa | ≥180 | 235 | ASTM D790-03 | |

| 130℃+/-2℃ | ≥100 | 144 | ||||

| מודול כיפוף, בניצב לשכבות (באורך) | במצב רגיל | MPa | - | 1.43 על 104 | ||

| 130℃+/-2℃ | - | 1.10 x 104 | ||||

| חוזק כיפוף, בניצב לשכבות (לאורך) | לְאוֹרֶך | MPa | ≥170 | 243 | GB/T 1449-2005 | |

| אֲלַכסוֹנִית | ≥150 | 240 | ||||

| חוזק פגיעה, במקביל ללמינציות | קילו ג'ול/מ"ר | ≥40 | 83.1 | GB/T 1043.1-2008 | ||

| (צ'ארפי, ללא חריצים) | ||||||

| חוזק פגיעה, במקביל ללמינציות | ג'אול/מ"ר | - | 921 | ASTM D256-06 | ||

| (איזוד, מחורץ) | ||||||

| חוזק מתיחה | MPa | ≥150 | 165 | GB/T 1040.2-2006 | ||

| מודול אלסטיות מתיחה | MPa | ≥1.5x104 | 1.7 x 104 | |||

| חוזק מתיחה, במקביל למינציות | לְאוֹרֶך | MPa | ≥55 | 165 | GB/T1447-2005 | |

| אֲלַכסוֹנִית | ≥55 | 168 | ||||

| בניצב למינציות | MPa | - | 230 | ASTM D695-10 | ||

| חוזק דחיסה | ||||||

| חוזק דיאלקטרי, בניצב לשכבות (בשמן שנאי 25# ב-90℃+/-2℃, בדיקה לזמן קצר, אלקטרודה גלילית Φ25mm/Φ75mm) | קילו-וולט/מ"מ | ≥12 | 135 | IEC60243-1:2013 | ||

| מתח פירוק, במקביל ללנימציות (בשמן שנאי 25# ב-90℃+/-2℃, בדיקה לזמן קצר, אלקטרודת לוח Φ130mm/Φ130mm) | KV | ≥35 | >100 | |||

| מקדם יחסית (1 מגה-הרץ) | - | ≤ 4.8 | 4.54 | GB/T 1409-2006 | ||

| מקדם פיזור דיאלקטרי (1 מגה-הרץ) | - | ≤ 0.03 | 1.49 x 10-2 | |||

| התנגדות קשת | s | ≥180 | 187 | GB/T 1411-2002 | ||

| התנגדות מעקב | CTI | V | ≥600 | CTI 600 | ||

| צוֹמֶת עִילִי | GB/T 4207-2012 | |||||

| PTI | ≥600 | PTI 600 | ||||

| התנגדות בידוד | במצב רגיל | Ω | ≥1.0x1013 | 5.4 x 1014 | GB/T 10064-2006 | |

| (אלקטרודות פינים מחודדות) | לאחר 24 שעות במים | ≥1.0x1012 | 2.5 x 1014 | |||

| דליקות (שיטה אנכית) | צִיוּן | V-0 | V-0 | UL94-2013 | ||

| חוט זוהר | - | - | GWIT:960/3.0 | GB/T5169.13-2006 | ||

| קשיות ברקול | - | ≥ 55 | 60 | ASTM D2583-07 | ||

בדיקה, סימון, אריזה ואחסון

1) יש לבדוק כל אצווה לפני המשלוח. פריטי הבדיקה עבור בדיקה שגרתית יכללו את סעיפים 2.1, 2.2, ופריטים 1 ו-3 של טבלה 6 בסעיף 2.3. יש לבדוק את הפריטים בסעיפים 2.1, 2.2 אחד אחד.

2) יש לאחסן את הסדינים במקום שבו הטמפרטורה אינה גבוהה מ-40 מעלות צלזיוס, ולהניח אותם אופקית על משטח מצע בגובה 50 מ"מ ומעלה. יש להרחיק מאש, חום (מנגנון חימום) ואור שמש ישיר. אורך חיי האחסון של הסדינים הוא 18 חודשים מיום עזיבת המפעל. אם משך האחסון עולה על 18 חודשים, ניתן להשתמש במוצר גם לאחר בדיקה לצורך קבלת הסמכה.

הערות ואמצעי זהירות לטיפול ולשימוש

1) יש לבצע עיבוד שבבי במהירות גבוהה ועומק חיתוך קטן עקב מוליכות תרמית חלשה של היריעות.

2) עיבוד שבבי וחיתוך מוצר זה ישחררו אבק ועשן רבים. יש לנקוט באמצעים מתאימים כדי להבטיח שרמות האבק יהיו בגבולות המקובלים במהלך הפעולות. מומלץ להשתמש באוורור מקומי ושימוש במסכות אבק/חלקיקים מתאימות.

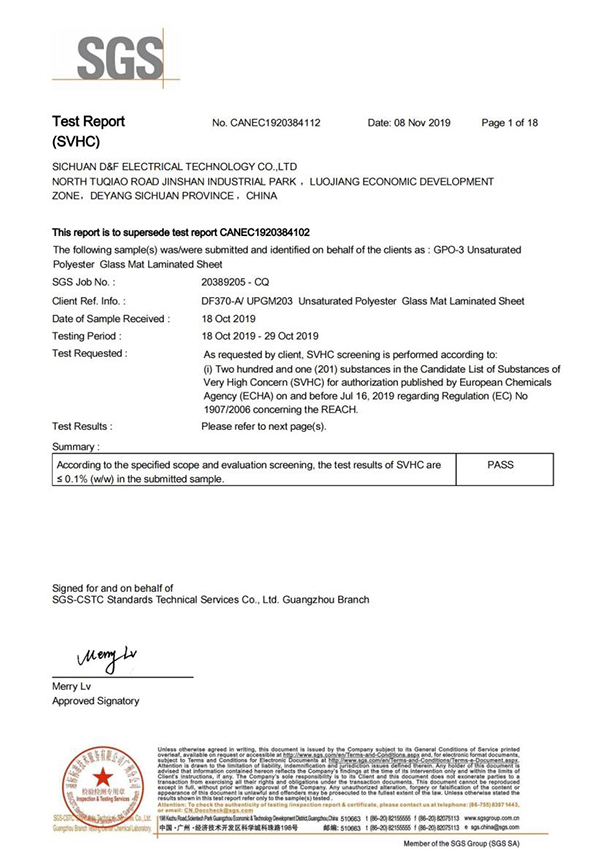

הסמכה